Katalogauszüge

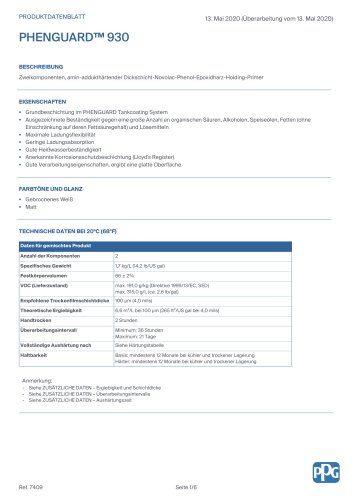

PHENGUARD™ 930 BESCHREIBUNG Zweikomponenten, amin-addukthärtender Dickschicht-Novolac-Phenol-Epoxidharz-Holding-Primer EIGENSCHAFTEN • Grundbeschichtung im PHENGUARD Tankcoating System • Ausgezeichnete Beständigkeit gegen eine große Anzahl an organischen Säuren, Alkoholen, Speiseölen, Fetten (ohne Einschränkung auf deren Fettsäuregehalt) und Lösemitteln • Maximale Ladungsflexibilität • Geringe Ladungsabsorption • Gute Heißwasserbeständigkeit • Anerkannte Korrosionsschutzbeschichtung (Lloyd's Register) • Gute Verarbeitungseigenschaften, ergibt eine glatte Oberfläche FARBTÖNE UND GLANZ • Gebrochenes Weiß • Matt TECHNISCHE DATEN BEI 20°C (68°F) Daten für gemischtes Produkt Anzahl der Komponenten Spezifisches Gewicht Empfohlene Trockenfilmschichtdicke Theoretische Ergiebigkeit Minimum: 36 Stunden Maximum: 21 Tage Vollständige Aushärtung nach Siehe Härtungstabelle Basis: mindestens 12 Monate bei kühler und trockener Lagerung Härter: mindestens 12 Monate bei kühler und trockener Lagerung Anmerkung: - Siehe ZUSÄTZLICHE DATEN – Ergiebigkeit und Schichtdicke - Siehe ZUSÄTZLICHE DATEN – Überarbeitungsintervalle - Siehe ZU

Katalog auf Seite 1 öffnen

PHENGUARD™ 930 EMPFOHLENE UNTERGRUNDVORBEHANDLUNG UND TEMPERATUREN Untergrundbedingungen • Stahl sollte mittels Strahlen, mindestens ISO-Sa2½, gereinigt werden • Strahlprofil 50 – 100 µm (2,0 – 4,0 mils) • Stahl muss frei von Rost, Walzhaut, Shopprimer und anderen Verunreinigungen sein • Vor und während der Applikation von PHENGUARD 930 muss die Oberfläche absolut trocken sein Untergrundtemperatur und Applikationsbedingungen • Untergrundtemperatur während der Applikation und Aushärtung muss oberhalb 10°C (50°F) sein • Untergrundtemperatur während der Applikation und Aushärtung sollte...

Katalog auf Seite 2 öffnen

PHENGUARD™ 930 LUFTSPRITZEN Empfohlene Verdünnung THINNER 91-92 Zugabe von Verdünnung 0 - 10%, je nach erforderlicher Schichtdicke und Anwendungsbedingungen Düsenbohrung 2.0 mm (ca. 0.079 in) Düsendruck 0,3 MPa (ca. 3 Bar; 44 p.s.i.) AIRLESS SPRITZEN Empfohlene Verdünnung THINNER 91-92 Zugabe von Verdünnung 0 - 10%, je nach erforderlicher Schichtdicke und Anwendungsbedingungen Düsenbohrung ca. 0.46 - 0.53 mm (0.018 - 0.021 in) Düsendruck 15,0 MPa (ca. 150 bar; 2176 p.s.i.) PINSEL/ROLLE • Streichen: nur zum Vorlegen und partieller Reparatur Empfohlene Verdünnung THINNER 91-92 Zugabe von...

Katalog auf Seite 3 öffnen

PHENGUARD™ 930 ZUSÄTZLICHE DATEN Ergiebigkeit und Schichtdicke TFD Theoretische Ergiebigkeit Hinweis: Maximale TFD beim Streichen: 60 µm (2,4 mils) Überarbeitungsintervall bei einer TFD bis zu 100 µm (4.0 mils) Überarbeitung mit ... sich selbst und PHENGUARD 935 Hinweis: Die Oberfläche sollte trocken und frei von jeglicher Verunreinigung sein Aushärtungszeit bei einer TFD bis zu 150 µm (6.0 mils) Oberflächentemperatur Mindest-Aushärtungszeit bevor Ladungen ohne den Hinweis 4, 7, 8 oder 11 transportiert werden und Ballastwassertanks oder Tanks mit Seewasser 10°C (50°F) Anmerkung: -...

Katalog auf Seite 4 öffnen

PHENGUARD™ 930 Topfzeit (bei Applikationsviskosität) Temperaturen gemischtes Produkt GEFAHRENHINWEISE • Für die Beschichtungsstoffe und empfohlene Verdünnungen siehe INFORMATION SHEETS 1430, 1431 und die entsprechenden Sicherheitsdatenblätter • Dies ist ein lösemittelhaltiger Beschichtungsstoff. Das Einatmen von Spritznebel oder Dämpfen sowie der Kontakt der Haut und der Augen mit dem flüssigen Beschichtungsstoff sollte vermieden werden • Dieses Produkt enthält einen Stoff, der Gegenstand einer "TSCA 5a Significant New Use Rule (SNUR) (Signifikante neue Nutzungsregeln)" ist [aktuell noch...

Katalog auf Seite 5 öffnen

PHENGUARD™ 930 HAFTUNGSBESCHRÄNKUNG PPG HAFTET AUF KEINEN FALL UNTER JEGLICHER SCHADENSERSATZTHEORIE (SEI ES BEGRÜNDET AUF NACHLÄSSIGKEIT IRGENDEINER ART, AUFGRUND EINER GEFÄHRDUNGSHAFTUNG ODER AUFGRUND UNERLAUBTER HANDLUNG) FÜR INDIREKTE, SPEZIELLE, BEILÄUFIGEN SCHÄDEN ODER FOLGESCHÄDEN, DIE SICH IN IRGENDEINER FORM AUS DER NUTZUNG DES PRODUKTES ERGEBEN ODER DARAUS RESULTIEREN. Die Informationen auf diesem Blatt dienen lediglich als Leitfaden und beruhen auf Labortests, von denen PPG ausgeht, dass diese zuverlässig sind. PPG ist berechtigt, die hierin enthaltenen Informationen jederzeit...

Katalog auf Seite 6 öffnenAlle Kataloge und technischen Broschüren von Sigma Coatings PPG PMC

-

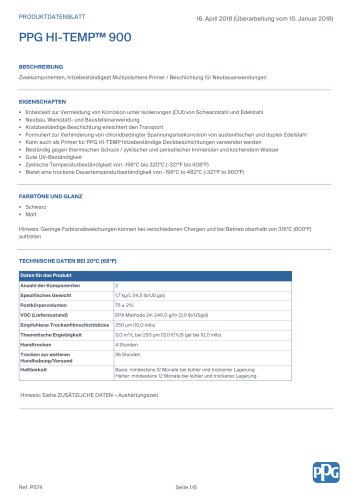

PPG HI-TEMP 900

6 Seiten

-

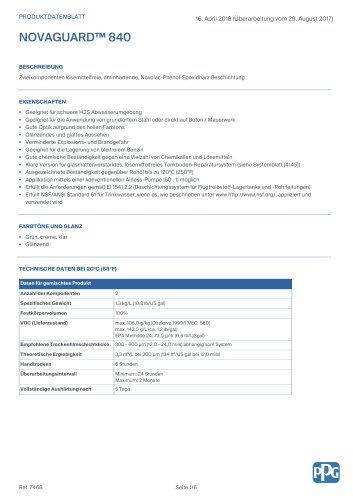

NOVAGUARD 840

6 Seiten

-

SIGMAWELD™ 120

5 Seiten

-

AMERCOAT 205

5 Seiten

-

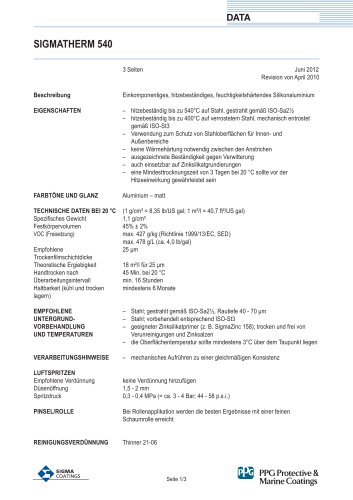

SIGMATHERM 540

3 Seiten

-

PHENGUARD 935 DE

5 Seiten

-

SIGMA ALPHAGEN 240 DE

3 Seiten

-

SIGMACOVER 435 DE

5 Seiten

-

SIGMADUR 580 DE

4 Seiten

-

SIGMAGUARD 720 DE

4 Seiten

-

SIGMAGLIDE® 890

2 Seiten

-

PPG STEELGUARD™

5 Seiten

-

PPG PSX® 700

5 Seiten

-

SIGMAPRIME

8 Seiten

-

PPG Hydroelectric power

4 Seiten

-

PPG FPSO

4 Seiten

-

PPG Fossil power

4 Seiten

-

PPG Drill ships

4 Seiten

-

PITT-CHAR® XP

5 Seiten

-

AMERSHIELD®

4 Seiten

-

AMERLOCK® SERIES

4 Seiten

-

AMERCOAT 240 SERIES

4 Seiten

-

SIGMACOVER 280

7 Seiten

-

SIGMASHIELD 1200

5 Seiten

-

PSX® 700

8 Seiten

-

brochure--norsok-ppg-coating-sytems

12 Seiten

-

AMERCOAT 114 A

5 Seiten

-

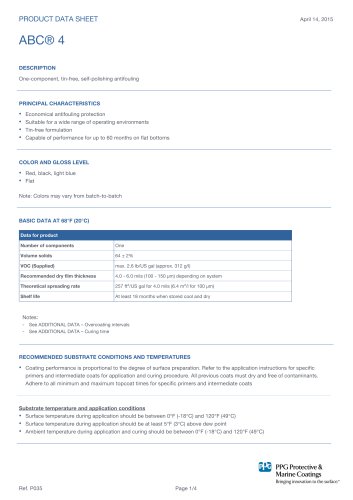

ABC 4

4 Seiten

-

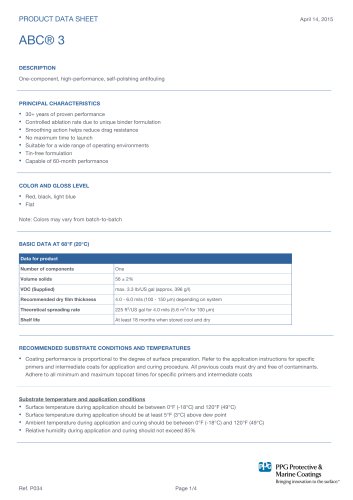

ABC 3

4 Seiten

-

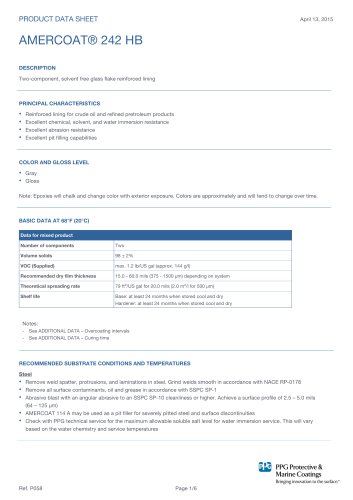

AMERCOAT 242 HB

6 Seiten

-

AMERCOAT 242

6 Seiten

-

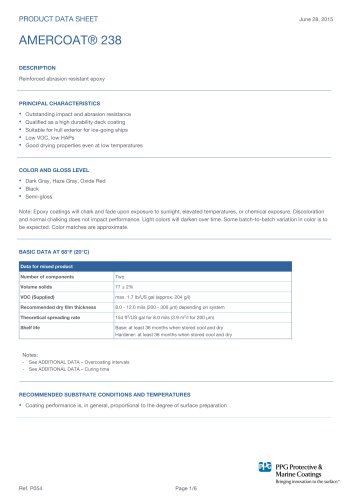

AMERCOAT 238

6 Seiten

-

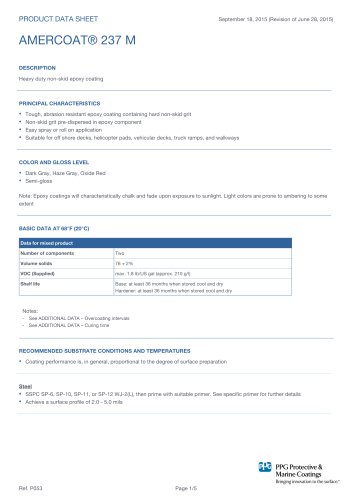

AMERCOAT 237 M

5 Seiten

-

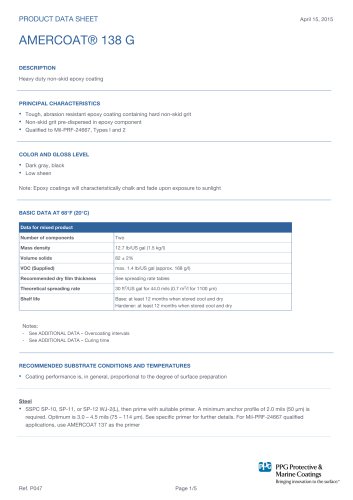

AMERCOAT 138 G

5 Seiten

-

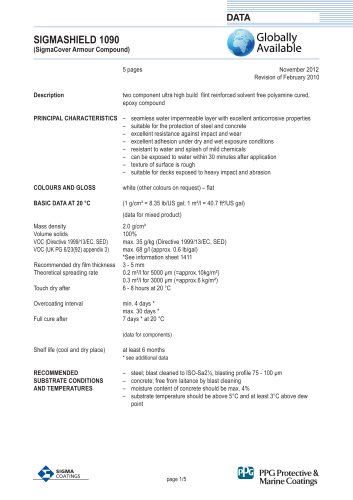

SIGMASHIELD 1090

5 Seiten

-

SIGMASHIELD 1200

5 Seiten

-

SIGMATHERM 500

3 Seiten

-

SIGMAWELD 165

5 Seiten

-

SIGMAWELD 190

5 Seiten

-

SIGMA ECOFLEET® 690

2 Seiten

-

SIGMADUR ONE

3 Seiten

-

SIGMAGLIDE 990

3 Seiten

-

SIGMAGUARD CSF 650

6 Seiten

-

SIGMARINE 42

2 Seiten

-

SIGMAZINC 102

4 Seiten

-

SIGMAWELD 199

4 Seiten

-

SIGMA VIKOTE 18

3 Seiten

-

SIGMATHERM 175

2 Seiten

-

SIGMASHIELD 420 LT

4 Seiten

-

SIGMARINE 28

3 Seiten

-

SIGMAGUARD 425

4 Seiten

-

SIGMA ECOFLEET 238 A

3 Seiten

-

SIGMADUR 500US

4 Seiten

-

SIGMACOVER 520

4 Seiten

-

SIGMACOVER 380

4 Seiten

-

SIGMA AQUACOVER 45

3 Seiten

-

SIGMA ALPHAGEN 230

5 Seiten