Katalogauszüge

AMERCOAT® 205 BESCHREIBUNG Zweikomponenten polyamidhärtende(r) Dickschicht-Epoxidharz-Zinkphosphat Primer / Beschichtung EIGENSCHAFTEN • Universell einsetzbare Epoxidharzbeschichtung für atmosphärische Bedingungen • Schnellhärtend • Geeignet für den Schutz von Stahl und Beton • Einfache Verarbeitung mittels Airless-Spritzen • Überarbeitbar mit den meisten zweikomponentigen Epoxidharz- und Polyurethan-Beschichtungen • Widerstandsfähig, mit Langzeitelastizität FARBTÖNE UND GLANZ • Große Auswahl an Farbtönen • Matt TECHNISCHE DATEN BEI 20°C (68°F) Daten für gemischtes Produkt Anzahl der Komponenten Spezifisches Gewicht max. 224,0 g/kg (Direktive 1999/13/EC, SED) UK PG 6/23(92) Appendix 3: max. 322,0 g/l (ca. 2,7 lb/US gal) Empfohlene Trockenfilmschichtdicke 75 - 150 µm (3,0 - 6,0 mils) abhängig vom System Theoretische Ergiebigkeit 9,3 m²/L bei 75 µm (374 ft²/US gal bei 3,0 mils) 4,7 m²/L bei 150 µm (187 ft²/US gal bei 6,0 mils) Minimum: 4 Stunden Maximum: 6 Monate Vollständige Aushärtung nach Basis: mindestens 24 Monate bei kühler und trockener Lagerung Härter: mindestens 24 Monate bei kühler und trockener Lagerung Anmerkung: - Siehe ZUSÄTZLICHE DATEN – Ergiebigkeit und Schichtdicke - Siehe ZUSÄTZLICHE DATEN – Überarbeitungsintervalle - Siehe ZUSÄ

Katalog auf Seite 1 öffnen

AMERCOAT® 205 EMPFOHLENE UNTERGRUNDVORBEHANDLUNG UND TEMPERATUREN Untergrundbedingungen • Stahl; gestrahlt gemäß ISO-Sa2½, Strahlprofil 40 - 70 µm (1,6 - 2,8 mils) Beton • Für mindestens 28 Tage getrocknet unter guten Ventilationsbedingungen • Der Feuchtigkeitsgehalt sollte 4,5% nicht überschreiten • Beton muss frei von Zementschlämme und anderen Verunreinigungen sein • Raue Oberfläche; eventuell mechanisch oder durch Diamantschleifwerkzeug abschleifen Untergrundtemperatur und Applikationsbedingungen • Untergrundtemperatur während der Applikation und Aushärtung muss oberhalb 5°C (41°F) sein...

Katalog auf Seite 2 öffnen

AMERCOAT® 205 LUFTSPRITZEN Empfohlene Verdünnung THINNER 91-92 Zugabe von Verdünnung 5 - 15%, je nach erforderlicher Schichtdicke und Anwendungsbedingungen Düsenbohrung 1.5 - 3.0 mm (ca. 0.060 - 0.110 in) Düsendruck 0,3 - 0,4 MPa (ca. 3 - 4 bar; 44 - 58 p.s.i.) AIRLESS SPRITZEN Empfohlene Verdünnung THINNER 91-92 Düsenbohrung ca. 0.48 mm (0.019") Düsendruck 15,0 MPa (ca. 150 bar; 2176 p.s.i.) PINSEL/ROLLE Empfohlene Verdünnung THINNER 91-92 Zugabe von Verdünnung 0 - 5% REINIGUNGSVERDÜNNUNG Verdünner: THINNER 90-53 ZUSÄTZLICHE DATEN Ergiebigkeit und Schichtdicke TFD Theoretische Ergiebigkeit

Katalog auf Seite 3 öffnen

AMERCOAT® 205 Überarbeitungsintervall bei einer TFD bis zu 75 µm (3.0 mils) Überarbeitung mit ... verschiedene zweikomponentige Epoxidharz- und PolyurethanBeschichtungen Überarbeitungsintervall bei einer TFD bis zu 150 µm (6.0 mils) Überarbeitung mit ... verschiedene zweikomponentige Epoxidharz- und PolyurethanBeschichtungen Hinweis: Die Oberfläche sollte trocken und frei von jeglicher Verunreinigung sein Aushärtungszeit bei einer TFD bis zu 75 μm (3.0 mils) Oberflächentemperatur Trocken zur weiteren Handhabung Vollständig ausgehärtet Aushärtungszeit bei einer TFD bis zu 150 μm (6.0 mils)...

Katalog auf Seite 4 öffnen

AMERCOAT® 205 Topfzeit (bei Applikationsviskosität) Temperaturen gemischtes Produkt GEFAHRENHINWEISE • Für die Beschichtungsstoffe und empfohlene Verdünnungen siehe INFORMATION SHEETS 1430, 1431 und die entsprechenden Sicherheitsdatenblätter • Dies ist ein lösemittelhaltiger Beschichtungsstoff. Das Einatmen von Spritznebel oder Dämpfen, sowie der Kontakt der Haut und der Augen mit dem flüssigen Beschichtungsstoff sollte vermieden werden WELTWEITE VERFÜGBARKEIT PPG Protective & Marine Coatings strebt immer danach, ein gleichwertiges Produkt auf weltweiter Basis zu liefern. Kleine...

Katalog auf Seite 5 öffnenAlle Kataloge und technischen Broschüren von Sigma Coatings PPG PMC

-

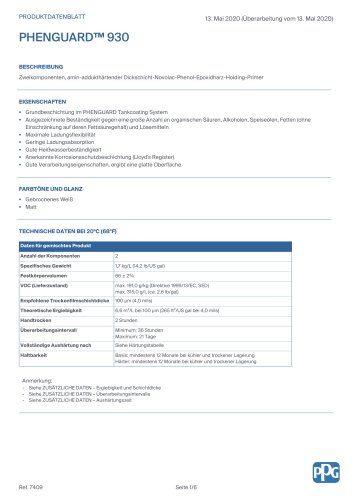

PHENGUARD 930

6 Seiten

-

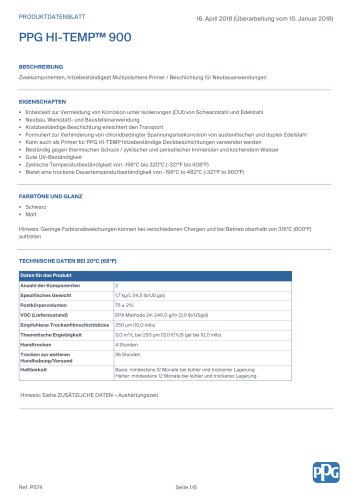

PPG HI-TEMP 900

6 Seiten

-

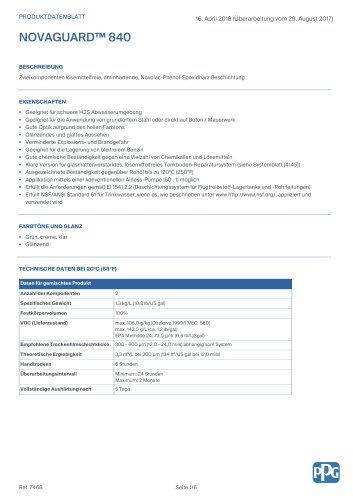

NOVAGUARD 840

6 Seiten

-

SIGMAWELD™ 120

5 Seiten

-

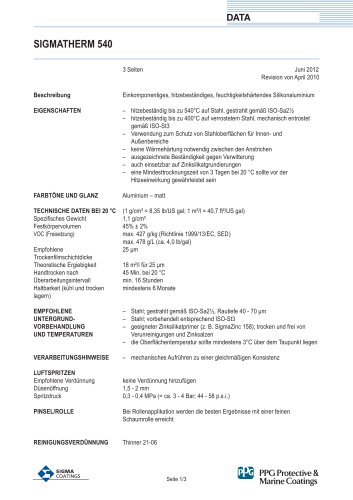

SIGMATHERM 540

3 Seiten

-

PHENGUARD 935 DE

5 Seiten

-

SIGMA ALPHAGEN 240 DE

3 Seiten

-

SIGMACOVER 435 DE

5 Seiten

-

SIGMADUR 580 DE

4 Seiten

-

SIGMAGUARD 720 DE

4 Seiten

-

SIGMAGLIDE® 890

2 Seiten

-

PPG STEELGUARD™

5 Seiten

-

PPG PSX® 700

5 Seiten

-

SIGMAPRIME

8 Seiten

-

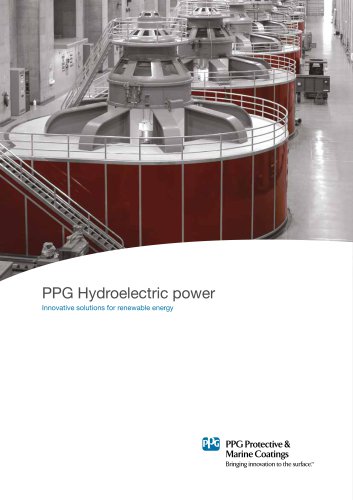

PPG Hydroelectric power

4 Seiten

-

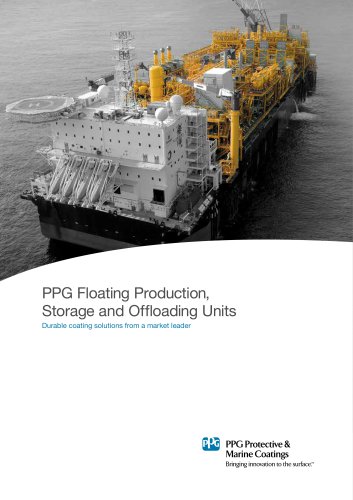

PPG FPSO

4 Seiten

-

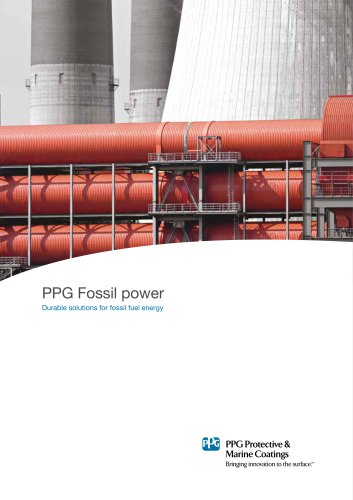

PPG Fossil power

4 Seiten

-

PPG Drill ships

4 Seiten

-

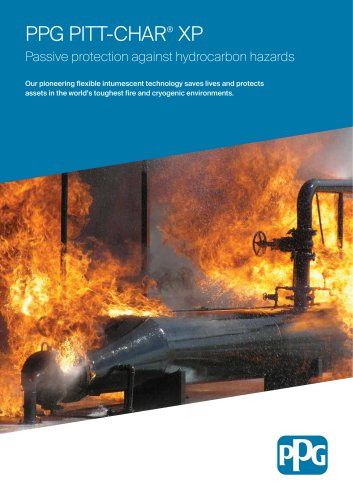

PITT-CHAR® XP

5 Seiten

-

AMERSHIELD®

4 Seiten

-

AMERLOCK® SERIES

4 Seiten

-

AMERCOAT 240 SERIES

4 Seiten

-

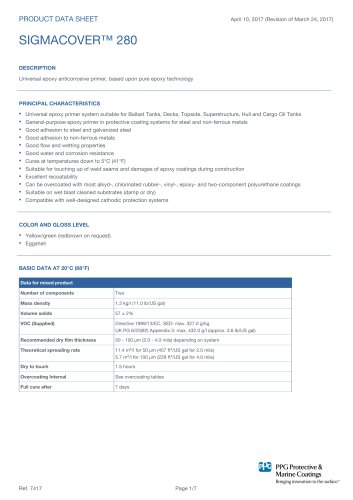

SIGMACOVER 280

7 Seiten

-

SIGMASHIELD 1200

5 Seiten

-

PSX® 700

8 Seiten

-

brochure--norsok-ppg-coating-sytems

12 Seiten

-

AMERCOAT 114 A

5 Seiten

-

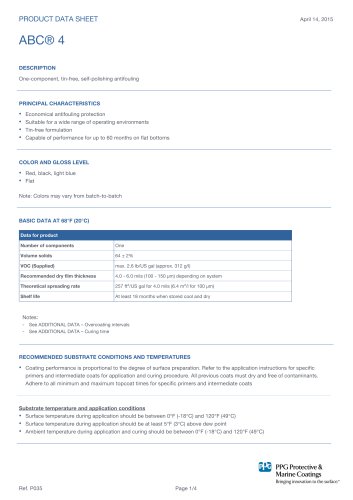

ABC 4

4 Seiten

-

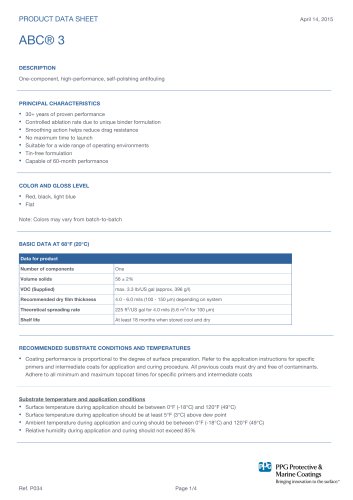

ABC 3

4 Seiten

-

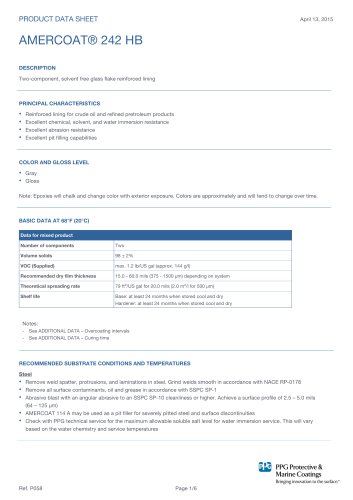

AMERCOAT 242 HB

6 Seiten

-

AMERCOAT 242

6 Seiten

-

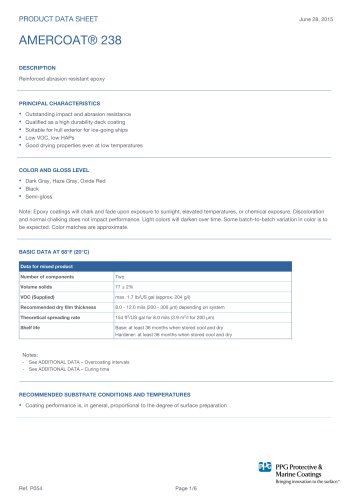

AMERCOAT 238

6 Seiten

-

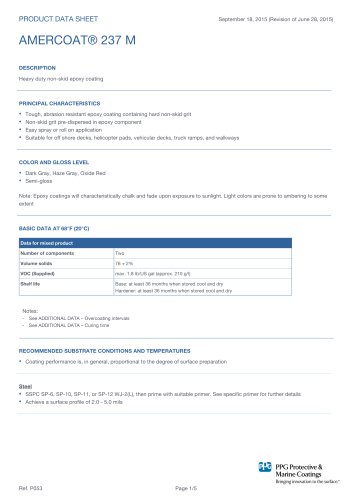

AMERCOAT 237 M

5 Seiten

-

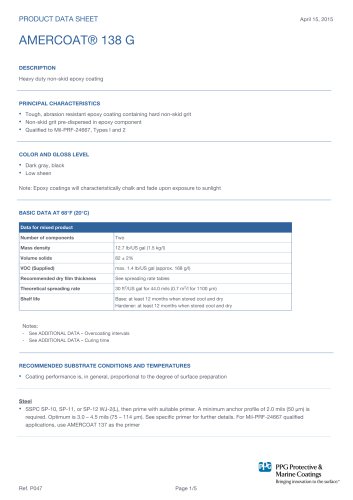

AMERCOAT 138 G

5 Seiten

-

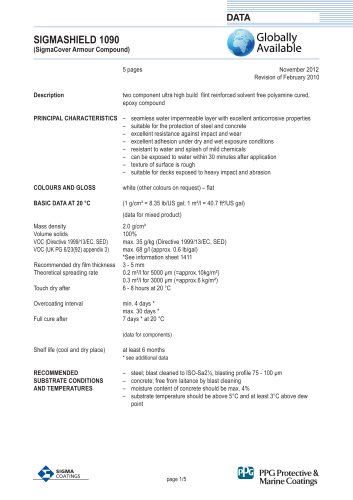

SIGMASHIELD 1090

5 Seiten

-

SIGMASHIELD 1200

5 Seiten

-

SIGMATHERM 500

3 Seiten

-

SIGMAWELD 165

5 Seiten

-

SIGMAWELD 190

5 Seiten

-

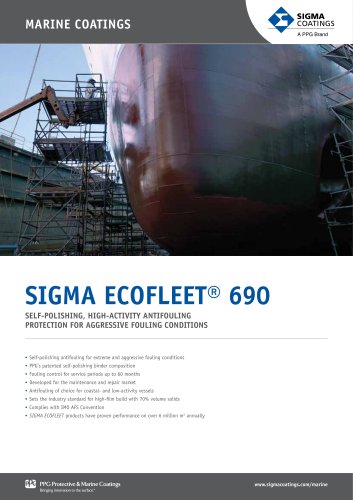

SIGMA ECOFLEET® 690

2 Seiten

-

SIGMADUR ONE

3 Seiten

-

SIGMAGLIDE 990

3 Seiten

-

SIGMAGUARD CSF 650

6 Seiten

-

SIGMARINE 42

2 Seiten

-

SIGMAZINC 102

4 Seiten

-

SIGMAWELD 199

4 Seiten

-

SIGMA VIKOTE 18

3 Seiten

-

SIGMATHERM 175

2 Seiten

-

SIGMASHIELD 420 LT

4 Seiten

-

SIGMARINE 28

3 Seiten

-

SIGMAGUARD 425

4 Seiten

-

SIGMA ECOFLEET 238 A

3 Seiten

-

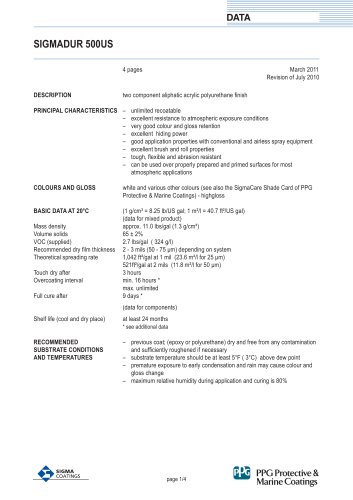

SIGMADUR 500US

4 Seiten

-

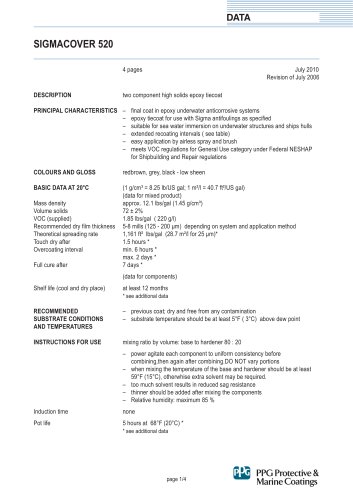

SIGMACOVER 520

4 Seiten

-

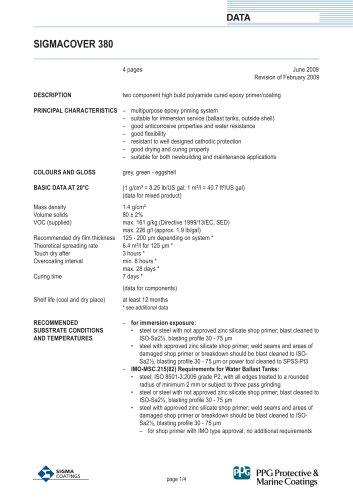

SIGMACOVER 380

4 Seiten

-

SIGMA AQUACOVER 45

3 Seiten

-

SIGMA ALPHAGEN 230

5 Seiten